Infoagro Exhibition 2023

Save the date!

La quarta edizione di Infoagro Exhibition, dedicata alla produzione orticola intensiva e all’industria ausiliaria è ormai alle porte.

L’evento, che si tiene ogni due anni ad Almería, Spagna, e che avrà luogo dal 10 al 12 di maggio, rappresenta certamente una novità rispetto ad altre fiere sorelle che possono vantare una storia lunga svariati decenni, eppure Almería è il cuore della più grande area serricola nonché il più importante centro di coltivazione di ortaggi di tutta Europa.

Ecco dunque che in breve tempo Infoagro si afferma come un appuntamento immancabile per il settore agricolo e dei servizi relazionati, per presentare nuovi prodotti e nuove idee, aggiornarsi, confrontarsi e, perché no? magari vincere il premio come impresa o personalità più influente del comparto ortofrutta!

Insieme al nostro partner fidato DCR, alla nostra retinatrice Vega e a tanto altro, vi aspettiamo al Piano P1, Stand 075 e 076!

Digitalizzazione e tecnologia anti-spreco

Bison si evolve con il mercato

Bison, pensata specificatamente per il riempimento di cestini, in abbinamento all’apposito disimpilatore-riempitore, è una pesatrice ideata all’insegna dell’innovazione (e non a caso oggetto di brevetto internazionale). Si tratta di un progetto in costante evoluzione ormai giunto al suo settimo aggiornamento.

La macchina compone le confezioni secondo un peso prestabilito e mai inferiore, dunque, il giveaway è ridotto al minimo. Evidentemente, ciò equivale ad un vantaggio notevole, specialmente per quanto riguarda prodotti di qualità e quindi dall’elevato valore economico.

In base all’articolo da pesare e alla dose desiderata, può essere programmata con varie ricette che permettono di passare ad una lavorazione differente in maniera comoda e facile. E ciò è fondamentale considerando che Bison è adatta ad una gamma di frutta e verdura estremamente vasta: studiata per merce delicata, soprattutto stone fruit (albicocche, susine, pesche, avocado, ciliegie, ecc.), kiwi verdi e gialli e pomodori, durante il trasporto accompagna i frutti con la massima cura, garantendo il minor numero di urti possibile. La caduta del prodotto è particolarmente ridotta ed è attutita da nastri di uscita ora ancora più morbidi. Questo aspetto acquisisce ulteriore rilevanza se si tiene conto della recente tendenza a portare sui banchi del supermercato ortofrutta praticamente pronta per essere consumata, dal punto di vista della maturazione.

La nuova versione, poi, è più veloce del 20% rispetto alla precedente, a parità di delicatezza, ed è stata dotata di un software con funzioni avanzate di autoapprendimento, che assicurano continuità alla produzione, e di accorgimenti volti ad un alto grado di automazione, tra cui il carico automatico del prodotto a seconda dell’obiettivo impostato, la modalità Conteggio+Peso con controllo dello stesso, l’auto-tara, la verifica del residuo in bilancia con sistema automatico anti-ponte del prodotto e la fine-lavorazione e lo svuotamento semplificati. Insomma, i settaggi di uso più comune sono stati limitati per agevolare l’operatore.

Dalla nuova interfaccia grafica è possibile monitorare le statistiche di produzione e interagire in modo ancora più intuitivo con la macchina, anche a distanza, grazie al servizio di teleassistenza integrabile Easy Remote.

Ma non è tutto; Bison, infatti, è fornibile con Interconnessione 4.0, è inseribile in sistemi SCADA ed è provvista di componentistica elettronica di ultimissima generazione che la rende oltre che molto veloce, estremamente precisa ed altamente affidabile. Quanto precisa e quanto veloce dipende dalle esigenze: il bilanciamento tra velocità ed accuratezza può essere messo a punto tramite la regolazione dedicata!

Anche la struttura è stata perfezionata, per una sanificazione ed una manutenzione più semplici e più efficaci, ed il sistema di alimentazione migliorato, per una distribuzione ottimale del prodotto in ingresso: in REV puntiamo allo sviluppo di pesatrici sempre più progredite, oltre che delicate, per eccellere anche all’interno di uno scenario che è sempre più complesso e competitivo.

Supernova: super veloce, super versatile!

In REV è nata una stella

Supernova-Serie V è la nuova soluzione altamente automatizzata e autoregolante di REV, per la disimpilatura (Supernova) e il riempimento (Serie V) di cestini di ogni genere e dimensione, da vassoi in cartone con o senza alette e piccoli bauletti a classici in plastica, anche di tipo clamshell.

Supernova-Serie V, infatti, è in grado di cambiare formato in qualche minuto e con assoluta facilità, garantendo al tempo stesso e a prescindere dal contenitore da lavorare, massima precisione, delicatezza, velocità, ottime prestazioni (cioè oltre 80 unità al minuto) e, grazie ad alcuni semplici accorgimenti quali il serbatoio di cestini particolarmente capiente e la segnalazione intelligente dei warning, un’elevata continuità di produzione.

La macchina è dotata di imbuti di scarico a sgancio rapido che permettono di passare da un formato all’altro in pochissimi secondi ed è programmabile con varie ricette, in funzione del cestino e del prodotto da lavorare. Insomma, i settaggi di uso più comune sono ridotti al minimo per agevolare l’operatore: dal pannello touch-screen si gestiscono movimenti intelligenti con funzione di memoria. La macchina, quindi, si adatterà in quasi totale autonomia: fanno eccezione solo alcune regolazioni manuali richiamabili anch’esse in maniera intuitiva ed immediata, dagli appositi indici.

Inoltre, Supernova, oltre che in abbinamento al proprio riempitore Serie V (specifico per prodotti delicati, grazie a nastri trasportatori che assicurano cadute molto ridotte e il minor numero di urti possibile), e dunque per accogliere dosi scaricate da pesatrici, contafrutti o calibratrici, può essere utilizzato separatamente.

E in un’ottica in cui, complici la pandemia e la crisi bellico-energetica, il trend di mercato varia a ritmi che non hanno precedenti all’interno del settore del packaging per ortofrutta e in cui ai confezionatori vengono richieste una sempre maggiore varietà di prodotto e quantità minori, “versatilità” diviene sinonimo di “innovazione”, al pari di “velocità e prestazioni”.

In un periodo storico come quello che stiamo vivendo, poi, la tecnologia e l’innovazione non possono certamente prescindere dal tema della sostenibilità. Dopotutto, “innovare” è proprio “produrre di più spendendo meno”, vale a dire “evitare gli sprechi per garantire vantaggi economici quanto ecologici”.

Insomma, una produzione più variegata e meno massiva che sia anche sostenibile e dunque in tutto e per tutto al passo coi tempi, implica necessariamente una maggiore flessibilità dei macchinari, possibile solo investendo nella digitalizzazione, nell’automazione e nella lavorazione meccanizzata.

Supernova di REV è tutto questo e molto altro: versatilità, alto concentrato tecnologico, innovazione e tutela ambientale, applicati all’esperienza e competenza di chi ha fatto della fase di disimpilatura e riempimento il core business della propria attività.

FRUIT LOGISTICA 2023

Dare forma al futuro insieme

Dall’8 al 10 febbraio, a Berlino, torna la fiera dedicata all’intera filiera agroalimentare che rappresenta un caposaldo per l’industria, dal produttore al consumatore: FRUIT LOGISTICA.

Il Focus dell’edizione di quest’anno, specialmente per ciò che riguarda l’area espositiva riservata ai macchinari per la trasformazione, la conservazione e l’imballaggio di frutta ed ortaggi, sono la tecnologia e l’innovazione ma, naturalmente, non fini a sé stesse quanto, piuttosto, volte a ridurre gli sprechi e a tracciare insieme i confini di una sostenibilità più tangibile.

Perché, complici la pandemia e la crisi bellico-energetica, il settore food & beverage da qualche anno a questa parte si trova a far fronte a nuove sfide, prima tra tutte la richiesta di una maggiore varietà e di minori quantità di prodotto. E una produzione sostenibile più variegata e meno massiva implica necessariamente una maggiore flessibilità dei macchinari, possibile solo investendo nella digitalizzazione, nell’automazione e nella lavorazione meccanizzata.

E in REV stiamo lavorando proprio a questo! In che modo? Vi aspettiamo a FRUIT LOGISTICA al Padiglione 2.1, Stand B-11 per discuterne nel dettaglio e presentarvi la nostra ultimissima novità!

SIVAL 2023: innovazione, sostenibilità e internazionalizzazione

Verso l’agricoltura del futuro

Angers, in Francia, è patrimonio UNESCO, nonché la capitale della produzione di sementi e delle colture specializzate di fiori e di piante da frutto e da orto e della trasformazione e dell’imballaggio dei relativi prodotti.

E proprio ad Angers, dal 17 al 19 gennaio, torna SIVAL, la fiera dedicata all’agricoltura del futuro e servizi relazionati e a tutti i suoi attori: più di 700 espositori si riuniranno per individuare (anche tramite convegni e workshop) soluzioni all’avanguardia, in grado di garantire una risposta efficace alle sfide di domani, prima tra tutte quella dei cambiamenti climatici.

Come farlo? Con un approccio collettivo alla questione ambientale: oltre ad investire nell’automazione e in nuove tecnologie capaci di rispettare il pianeta, la salute e la biodiversità, per crescere ed evolversi occorre certamente cooperare globalmente.

REV e Filpack vi aspettano allo Stand ARDESIA, Hall A-92, per esporvi le loro proposte di uno sviluppo che soddisfi sia le esigenze della generazione attuale che di quelle future e per discutere tutti insieme di innovazione e sostenibilità.

Numeri da record per le macchine per il packaging

2022 al termine: il settore tira le somme

In tutto il mondo è crisi, ambientale, pandemica, bellica, economica. Eppure, si chiude più che in positivo il bilancio 2022 per le macchine per il packaging Made in Italy, che superano di gran lunga le performance pre-Covid.

Con 8,2 miliardi di fatturato ed un export che si aggira attorno all’80%, l’Italia conferma il proprio primato nella produzione di macchinari per l’imballaggio, specialmente di cibi e bevande.

Dopotutto, il volume d’affari legato alle soluzioni per il confezionamento per il food & beverage, che già nei due anni passati si era dimostrato il comparto trainante, vale globalmente 15.3 miliardi di euro, con una crescita annua prevista del 2.1% entro il 2025.

Questi dati fotografano uno scenario che ha quasi dell’incredibile se si considera che nell’ultimo periodo l’industria ha dovuto fare i conti innanzitutto con la pandemia e quindi con una componentistica che scarseggia, con tempistiche dilatate e con costi sempre più alti, e poi con il conflitto in Ucraina e il conseguente rincaro di energia e materie prime.

E il settore ortofrutta in particolare si è trovato di fronte a sfide molto complesse: infatti, la chiusura dei mercati dell’Est ha inevitabilmente riassestato i flussi commerciali a livello mondiale, dirottando in Europa circa 4 milioni di tonnellate di frutta e verdura, causando un eccesso di offerta e una forte pressione sui prezzi dei prodotti locali.

Ma il settore non solo regge, addirittura eccelle, investendo nella digitalizzazione, nell’automazione, nella lavorazione meccanizzata e nell’innovazione finalizzata alla transizione ecologica, che, siamo tutti d’accordo, non si può frenare, deve restare la nostra priorità. Lo dice Nomisma: le imprese sostenibili registrano un fatturato del 10% superiore alla media.

Insomma, proprio come si augura il vicepresidente di UCIMA, Unione Costruttori Italiani Macchine Automatiche per il Confezionamento e l’imballaggio: “Il packaging Made in Italy, in quanto leader mondiale e antesignano nello sviluppo di soluzioni sostenibili, ha tutte le caratteristiche per ambire a essere il motore e la guida di una trasformazione verde di materiali e tecnologie di confezionamento su scala internazionale”.

L’ultimo biennio parla chiarissimo: carta e cellulosa sono il macrotrend del momento

Nuova vita per Vega

Ogni giorno più spesso, in ogni ambito della sfera pubblica e privata, sentiamo parlare di “sostenibilità”. Di cosa si tratta esattamente? In relazione al settore packaging per alimenti così come più in generale, “sostenibilità” è sicuramente “la capacità di un modello produttivo e di consumo di soddisfare i bisogni della società attuale senza minare quelli delle generazioni future”, per citare l’ex prima ministra norvegese, oltre ad essere, nell’era della revisione delle catene del valore in ottica green, sinonimo di vantaggio competitivo.

E per chi compra, il sustainability score del prodotto dipende anche dal suo imballaggio, che deve essere per il 62% degli interpellati dall’Osservatorio Packaging del Largo Consumo di Nomisma riciclabile, secondo il 59% realizzato con materiali che tutelino l’ambiente e, per il 46%, senza grammatura in eccesso. “Inizia a diffondersi la consapevolezza che un regime alimentare è sano non solo quando è adeguato dal punto di vista nutrizionale, ma se promuove la salute umana e rispetta quella del pianeta”, afferma la presidente di Slow Food Italia, Barbara Nappini.

Dunque sostenibilità ma non a danno della sicurezza e della qualità del prodotto, che restano driver d’acquisto importanti e che sono la ragione per cui, in uno scenario in cui l’etichetta è garanzia del marchio e in cui, come ci ricorda Marco Pedroni, presidente di Coop Italia “portare l’ortofrutta sfusa sui banchi della grande distribuzione richiede sforzi in termini logistici e di refrigerazione con altrettanto pesanti impatti in termini di emissioni”, “confezionato” è ancora preferibile a “sfuso”. E parlando di materiali che tutelano l’ambiente, nell’ideario comune (per la precisione nel 41% dei casi), plastic free equivale ad ecologico.

La stessa legislazione europea si muove in questa direzione: in Francia è già in vigore il divieto di utilizzare i polimeri per le confezioni di frutta e verdura inferiori a 1,5 kg e presto, dal 2023, la Spagna adotterà la medesima norma.

Parallelamente, anche la GDO è chiamata a fronteggiare il tema della salvaguardia ambientale e, a livello globale, si è sicuramente scelta la strada della riduzione della plastica, laddove possibile.

È in un contesto di questo tipo che la nostra Vega, retinatrice orizzontale lanciata nel 2015, sta vivendo il suo periodo di massimo splendore.

Nettamente in anticipo sui tempi e ora rinnovata nell’interfaccia grafica e ottimizzata per soddisfare i requisiti di Industria 4.0, Vega è stata progettata per creare diversi tipi di confezione, di articoli sfusi quali ortaggi, frutta e agrumi fino a 2 kg, così come in cestini, vassoi e piccoli cartoni, utilizzando rete estrusa o tessuta, anche in cellulosa e fibre naturali, con etichetta a bandiera, anch’essa in carta.

La retina, poi, è chiusa alle estremità con una clip metallica che, ad oggi, resta l’unica soluzione per la cellulosa. Certo, il monomateriale è l’obiettivo a cui puntare e certo, sul mercato esistono sacchetti in carta termosaldabile, ma ricordiamoci che l’imballaggio deve assicurare un’ottima visibilità del suo contenuto, oltre ad essere sostenibile e, naturalmente, pratico.

Tenendo conto delle diverse necessità a cui deve rispondere l’involucro e i limiti posti dalle tecnologie di cui disponiamo, la clip metallica costituisce il miglior compromesso, specialmente considerando che al consumatore deve essere richiesto il minimo sforzo nel fruire della merce e nel gestire i rifiuti: la clip è facilmente separabile dal resto dell’imballo durante la differenziazione e, soprattutto, in fase di riciclaggio in impianti di smaltimento e recupero!

Uno sforzo congiunto per contrastare il riscaldamento globale

Al via la COP27

Il 6 novembre, a Sharm el-Sheikh, è iniziata la COP27, la ventisettesima Conferenza delle Nazioni Unite sui cambiamenti climatici.

Al centro del dibattito delle prossime settimane, temi particolarmente cari a noi di REV: la riduzione delle emissioni di gas serra, alla base del riscaldamento globale, e più in generale la ricerca di modelli di sostenibilità più efficaci ed incisivi.

Essenzialmente, il piano d’azione elaborato dall’ONU si articolerà in quattro punti, distinti eppure strettamente connessi l’uno all’altro: mitigazione, adattamento, finanza e collaborazione.

Il traguardo è sempre quello: mantenere l’aumento della temperatura entro i 2 gradi, puntando agli 1,5, oltre a, naturalmente, trovare misure pragmatiche per far fronte allo stato attuale delle cose, specialmente per quanto riguarda le realtà più fragili ed esposte, prima tra tutte l’Africa.

E tutto ciò non sarà possibile se non stanziando annualmente fondi adeguati alla portata della crisi, vale a dire, in media, circa sei volte tanto quanto investito fino ad ora.

La strada è lunga e tortuosa e gli obiettivi molto ambiziosi, ecco dunque che si rende necessaria una partecipazione inclusiva e attiva di tutti quanti, soprattutto a livello istituzionale, ma anche nel processo produttivo e individualmente, nella quotidianità.

REV, da sempre, si impegna nel limitare l’impatto ambientale del packaging e nello studiare soluzioni che non siano solo performanti, ma che coniughino al meglio prestazioni ed ecologia. Scopri nel dettaglio il nostro contributo alla causa: https://www.revsrl.com/innovazione-packaging-sostenibile/…

Eco-soluzioni per un'economia circolare concreta

REV Packaging Solutions lancia una nuova sfida: chi la raccoglierà?

Sebbene tanto resti ancora da fare per portare a compimento la transizione ecologica avviata già nei primi anni ‘70 (e forse solo un miracolo potrebbe salvarci dalla crisi climatica cui stiamo andando incontro), abbiamo indubbiamente mosso qualche timido passo avanti.

Ovunque, va diffondendosi una cultura della prevenzione in ottica di salvaguardia ambientale che ha ricalibrato la bussola morale del consumatore e che ha portato con sé nuovi schemi comportamentali volti a fornire una risposta pragmatica ed efficace alla questione della sostenibilità: l’evoluzione non può più prescindere dal confronto con l’ambiente, ognuno vuole (e deve) fare la propria parte.

Le ultime ricerche di mercato evidenziano come, nella scelta di cosa acquistare, nella vita di tutti i giorni, accanto alla qualità del prodotto (che resta costante al primo posto), sia subentrata una nuova variabile: l’impatto ambientale del prodotto e del suo packaging e gli effetti negativi che questi avranno sul pianeta.

Oltre il 90% di chi compra è attento all’ecosistema e alla sua protezione. Ma c’è di più: secondo recenti statistiche raccolte da Comieco (Consorzio Nazionale per il Recupero e Riciclo degli Imballaggi a base Cellulosica), la percezione che il compratore ha di un brand è sempre più strettamente connessa alla sostenibilità dell’involucro del prodotto e, in particolare, alla facilità di interagire con esso, dall’apertura fino (e specialmente) al suo smaltimento.

Qualcosa si è mosso, ma per attuare la rivoluzione serve visibilità. Ed è qui che entra in gioco la grande distribuzione: per far fronte alle nuove esigenze di eco-packaging occorre proporre modelli di consumo che corrispondano alle reali necessità dei clienti e della collettività e che permettano, cioè, un utilizzo più consapevole.

E, dopotutto, proprio questa è l’apertura al cambiamento che noi costruttori ci auspichiamo (e su cui lavoriamo) da anni. Ma come procedere? Innanzitutto, occorrerà che sempre più realtà produttive investano in nuove tecnologie e materiali, che siano realmente sostenibili. Dopodiché bisognerà evitare l’overpackaging e allargare la gamma di prodotti biodegradabili e compostabili, certo. Ma cosa rende un packaging per alimenti ideale? Come prima cosa, deve rispettare il prodotto, garantendogli alti livelli di protezione e conservazione, dandogli buona visibilità e veicolando tutte le informazioni necessarie, dall’origine al supporto alla vendita. E dal punto di vista della conservazione degli alimenti, è innegabile che gli imballaggi plastici siano ancora i più funzionali, nella stragrande maggioranza dei casi. Cosa fare, dunque? La risposta al problema è solo una: il monomateriale plastico.

Perché se è vero che la sensibilità degli utenti è aumentata nei riguardi della raccolta differenziata, sul mercato vi sono ancora troppe plastiche accoppiate ad altri materiali o altri tipi di plastica non riutilizzabili che, aspetto ancora più grave, spesso vengono decantate come il futuro del settore. Le plastiche accoppiate potrebbero risultare più performanti in fase di utilizzo, ma alla fine del loro ciclo di vita non sono riutilizzabili in alcun modo. Al contrario, un progetto di economia circolare ruota proprio sul prolungamento della vita degli imballi, senza contare che le confezioni in più materiali, anche quando parzialmente riciclabili, generano molta confusione dal punto di vista del riciclo e, in ogni caso, non sono pratiche per il consumatore.

Il monomateriale plastico (di incarti, pellicole e confezioni di vario genere), invece, è facilmente smaltibile sia per il consumatore finale, sia per le imprese che decidono di investire in soluzioni green e, soprattutto, può rinascere e diventare un nuovo imballaggio in grado di garantire ottime prestazioni.

Si consideri che, allo stato attuale delle cose, mentre la carta è sì riciclabile, ma non più riutilizzabile per packaging alimentari, il monomateriale plastico può essere riciclato (quasi all’infinito) mantenendo intatte le proprie proprietà. Insomma, se correttamente riciclata, la plastica ha un impatto ambientale minore rispetto a qualsiasi altro materiale solitamente utilizzato negli imballi per ortofrutta, oltre a generare un vero e proprio indotto e a garantire, quindi, vantaggi economici e ambientali.

Noi di REV, che progettiamo soluzioni ad esigenze specifiche di ogni tipo, da anni realizziamo macchine per creare packaging monomateriale e totalmente riciclabili.

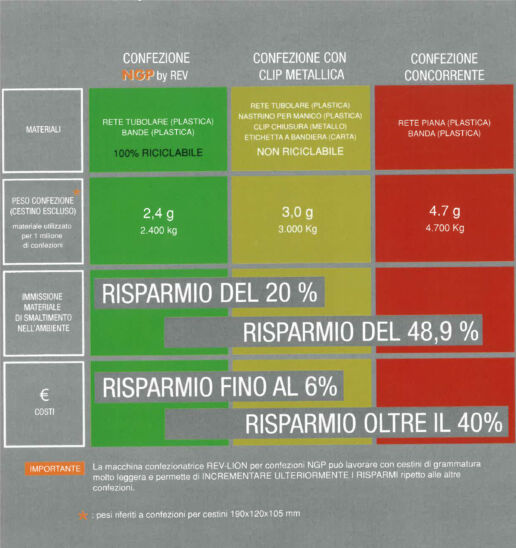

È esattamente il caso dei cestini retinati prodotti dalla confezionatrice orizzontale Lion nei quali, già dal 2010, la termosaldatura sostituisce la clip metallica. La novità della confezione NGP prodotta da Lion è data dalla sua perfetta sintesi di economia ed ecologia (minore impiego di plastica significa costi più bassi sia per la produzione che per lo smaltimento e minore impatto ambientale), senza che l’estetica o la funzionalità del cestino ne risentano (e, anzi, lo spazio comunicativo dell’etichetta è più ampio rispetto a quello delle confezioni tradizionali). Più nel dettaglio, i cestini NGP hanno il 20% in meno di materiale rispetto alle confezioni con clip metallica e il 50% rispetto a cestini similari dei competitor e garantiscono, quindi, un risparmio del 6% e 40% rispettivamente.

Altri esempi sono Tiger, confezionatrice verticale che elimina la clip dalle confezioni di prodotti sfusi in linea, e Puma retinatrice verticale che, oltre a realizzare confezioni prive di clip metallica e 100% riciclabili (a sacchetto o in linea), come Lion utilizza fino al 50% di plastica in meno rispetto alle macchine dei competitor. Inoltre, su tutte le macchine con termosaldatura prodotte da REV, è possibile utilizzare materiali compostabili certificati (OK compost), in sostituzione alle plastiche riciclabili.

Insomma, in REV crediamo sia giunta l’ora di un nuovo approccio al tema della sostenibilità: è necessario un investimento reale in termini di tempo e progettualità. Certamente le novità comportano dei rischi ma, economicamente e non, il passaggio al monomateriale può solo essere vantaggioso, anche per i confezionatori. Chi ne ha il potere inneschi dunque il meccanismo: questo è l’appello di REV alla GDO e il suo invito ad unirsi in questa corsa contro il tempo. Ricordiamoci che “il progresso è impossibile senza cambiamento” (George Bernard Shaw) e che, soprattutto, non c’è un pianeta B! Chi avrà il coraggio di fare la prima mossa?

Ancora una volta, direzione Berlino!

FRUIT LOGISTICA 2022: tutto pronto per la partenza

Dal 5 al 7 Aprile torna FRUIT LOGISTICA, l’annuale appuntamento con le novità riguardanti il commercio internazionale di prodotti freschi ortofrutticoli e servizi correlati. L’evento, che rappresenta globalmente un punto cardine per l’intera catena di approvvigionamento del settore dei processi alimentari, dalla produzione alla trasformazione e distribuzione, offre l’opportunità ad aziende, buyer e fornitori da tutto il mondo di interfacciarsi tra loro e scambiarsi punti di vista sul futuro dell’industria e di presentare la propria idea di innovazione.

Anche quest’anno, dunque, REV porta a Berlino il proprio progetto di sviluppo sostenibile. Passate a trovarci al Padiglione 9, Stand A-04 per conoscere Elephant, la nuovissima chiuditrice di vassoi in cartone (sia teso che ondulato ed, eventualmente, anche in altri materiali) con alette laterali (anche asimmetriche), in grado di lavorare qualsiasi prodotto solitamente contenuto in vassoi, inclusi i più delicati, e di realizzare confezioni monomateriale, di tipo wrap o flat, tramite un sistema di colla a caldo, e di farlo nella maniera più veloce possibile (Elephant è infatti la chiuditrice più versatile e veloce sul mercato), e per riscoprire Puma, confezionatrice di retine termosaldate che crea un packaging privo di clip metallica, compostabile e 100% riciclabile o con il 50% di plastica in meno.